Паяння тонкої мідної трубки з індукцією

Мета: Намочити тонку мідну овальну трубку до латунної арматури на 1400 º F і закрити інший кінець мідної труби мідною пластиною.

Матеріал: Латунний фітинг - 0.875 дюйма2 і 2.5 довжини (22 мм2 х 64 мм) Мідна трубка 0.01 дюйма (0.254 мм) стінка Латунна пластина товщиною 0.10 мм та 2.54 дюйма X 0.5 дюйма Прокладка з сплаву пайки та білий потік

Температура: 1400 ºF (760 ° C)

Частота: 300 кГц

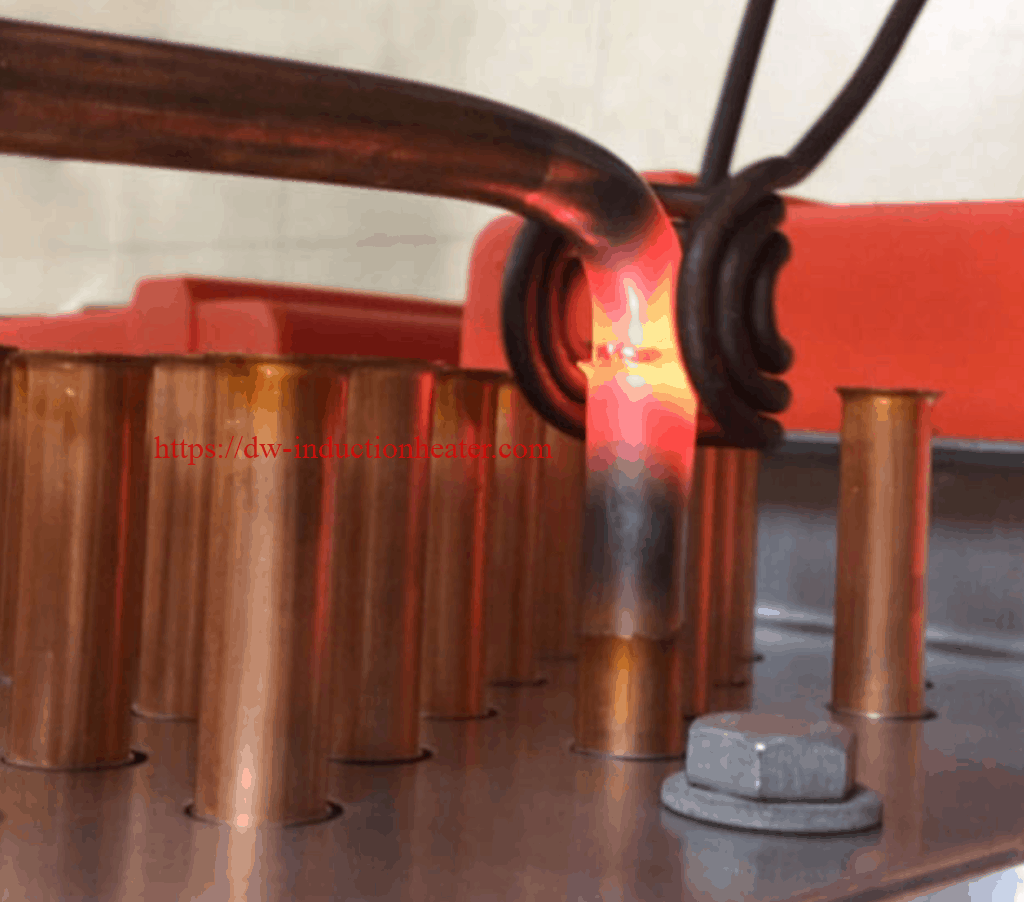

Обладнання: DW-UHF-10KW індукційний блок живлення оснащений віддаленою тепловою станцією з використанням двох конденсаторів 1.32μF (загальний 0.66 μF). Процес Сплит, котушка індукції нахилу використовується для доставки теплової енергії в латунний фітинг (мал. 1). Щоб запобігти нагріванню країв латунної арматури і тонкої мідної трубки, додано менший діаметр котушки (рис. 2) для подачі тепла в латунний фітинг. На зоні з'єднання розташована попередньо намотана заготовка, яка потім покривається білим флюсом. Висота котушки регулюється для подачі пропорційного тепла в збірку. Ця установка підвищує температуру більш товстої латунної деталі і тонкої мідної труби з тією ж швидкістю, що забезпечує рівномірний потік заготовки для підгортання. Інший кінець мідної труби успішно палиться за допомогою гвинтоподібної котушки 2 (рис. 3.)

Результати / Переваги • Збереження механічних властивостей міді • Мінімізована міграція тепла по обох кінцях трубки • Скорочений час нагрівання (менше 60 с)