Вступ до індукційного гартування та відпустки

Що таке індукційне загартування?

Індукційне зміцнення це процес термічної обробки, який використовується для вибіркового зміцнення поверхні сталевих компонентів, таких як стрижневий дріт, зберігаючи при цьому міцну та пластичну серцевину. Цей процес передбачає нагрівання поверхні сталі за допомогою високочастотного змінного струму (AC), а потім її швидке загартування для отримання твердої, зносостійкої поверхні.

Що таке загартовування?

Гартування - це процес термічної обробки, який слідує за загартуванням. Він передбачає повторне нагрівання загартованої сталі до певної температури нижче критичної точки, а потім її повільне охолодження. Загартування покращує міцність, пластичність і ударостійкість сталі шляхом зняття внутрішніх напруг і зменшення крихкості.

Переваги індукційного загартування та відпустки

Індукційне гартування та відпустка пропонують кілька переваг для дроту зі сталевих прутків, зокрема:

- Покращена зносостійкість і довговічність

- Підвищена твердість поверхні при збереженні пластичного ядра

- Точний контроль глибини зміцнення та профілю твердості

- Швидший час обробки порівняно зі звичайними методами термічної обробки

- Енергоефективність та локалізоване опалення, зниження загальних витрат

Процес виготовлення сталевого дроту

Процес виготовлення сталевого дроту

Сировина

Дріт із сталевих прутків зазвичай виготовляють із марок сталі з низьким або середнім вмістом вуглецю, наприклад AISI 1018, AISI 1045 або AISI 4140. Ці марки вибирають на основі бажаних механічних властивостей і кінцевого застосування.

Креслення дроту

Процес волочіння дроту передбачає протягування суцільного сталевого стрижня через серію штампів із дедалі меншими отворами. Цей процес подовжує та зменшує площу поперечного перерізу стрижня, що призводить до бажаного діаметру дроту та якості поверхні.

Термічна обробка

Після процесу волочіння дроту сталевий прутковий дріт проходить термічну обробку для досягнення бажаних механічних властивостей. Зазвичай це включає процеси індукційного загартування та відпустки.

Процес індукційного загартування сталевих стрижневих дротів

Принципи індукційного гартування

Індукційне загартування використовує принципи електромагнітної індукції для генерації тепла всередині сталевого дроту. Змінний струм тече через індукційну котушку, створюючи магнітне поле, яке індукує вихрові струми в сталевому дроті. Ці вихрові струми генерують тепло через електричний опір сталі, змушуючи поверхню досягати аустенітного діапазону температур (зазвичай вище 1600°F або 870°C).

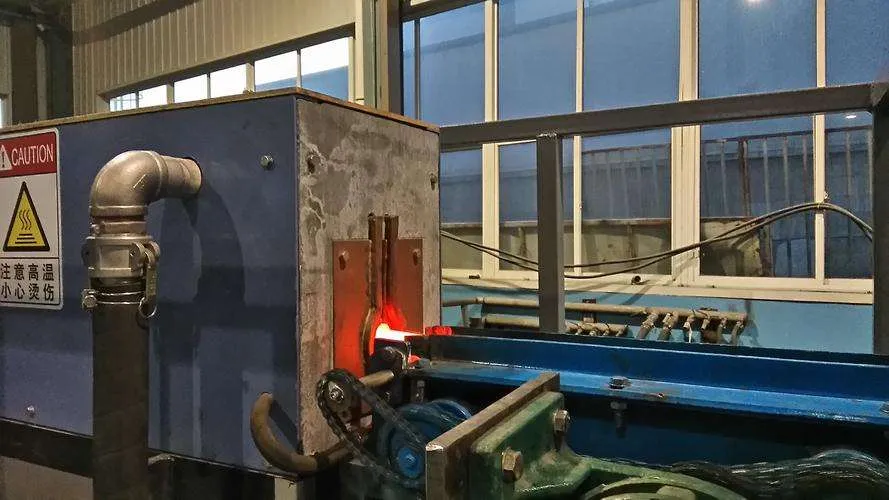

Обладнання для індукційного загартування

Обладнання для індукційного загартування

Котушки індукційного загартування

Індукційні котушки є основою процесу індукційного загартування. Вони призначені для концентрації магнітного поля навколо сталевого дроту, забезпечуючи ефективне та локалізоване нагрівання. Конструкція котушки, включаючи її форму, розмір і кількість витків, оптимізована для конкретного застосування.

Блоки живлення індукційного нагріву

Джерела живлення забезпечують змінний струм високої частоти, необхідний для індукційного нагріву. Вони можуть працювати на частотах від кількох кілогерц до кількох мегагерц залежно від необхідної глибини нагрівання та швидкості виробництва.

Системи гасіння

Системи гарту використовуються для швидкого охолодження нагрітої поверхні дроту сталевого катанку після індукційного нагріву. Звичайні середовища гасіння включають воду, полімерні розчини або примусове повітря. Швидкість загартування має вирішальне значення для досягнення бажаної твердості та мікроструктури.

Параметри індукційного зміцнення

Параметри індукційного зміцнення

частота

Частота змінного струму визначає глибину прогріву і швидкість нагріву. Більш високі частоти призводять до меншої глибини нагріву, тоді як нижчі частоти глибше проникають у матеріал.

2. H4: Потужність

Споживана потужність контролює швидкість нагрівання та температуру, досягнуту під час процесу індукційного загартування. Точний контроль потужності необхідний для забезпечення рівномірного нагрівання та уникнення перегріву або недостатнього нагрівання.

Time

Тривалість циклу індукційного нагрівання визначає глибину загартованого корпусу та загальне підведення тепла. Коротший час нагрівання зазвичай використовується для тонких секцій, тоді як довший час потрібен для більш товстих секцій.

Процес загартування сталевих стрижневих дротів

Значення загартовування

Після індукційного гартування сталеві катанні дроти знаходяться в крихкому стані через утворення мартенситу — твердої, але крихкої мікроструктури. Загартування має важливе значення для зменшення крихкості та підвищення в’язкості та пластичності сталі, зберігаючи належну твердість.

Методи загартування

Загартування в печі

Загартування в печі передбачає нагрівання дроту із загартованої сталевої стрижні в печі з контрольованою атмосферою при певній температурі, як правило, від 300°F до 1200°F (150°C і 650°C) протягом визначеного періоду. Цей процес дозволяє мартенситу перетворитися на більш стабільну та пластичну мікроструктуру.

Індукційне загартування

Індукційний загартування є більш новим і ефективним методом загартування сталевих стрижневих дротів. Він використовує ті ж принципи, що й індукційне загартування, але при нижчих температурах і більш тривалому нагріванні. Цей процес дозволяє точно контролювати температуру загартування та може бути інтегрований з процесом індукційного загартування для підвищення продуктивності.

Параметри гарту

температура

Температура відпустки має вирішальне значення для визначення кінцевих механічних властивостей сталевого катаного дроту. Більш високі температури відпуску зазвичай призводять до зниження твердості, але покращення пластичності та стійкості до ударів.

Time

Час відпустки гарантує, що бажана мікроструктурна трансформація відбувається рівномірно в усьому загартованому корпусі. Більший час відпустки може знадобитися для більш товстих секцій або для досягнення певних механічних властивостей.

Контроль якості та тестування

A. Випробування на твердість

Випробування на твердість є основним заходом контролю якості індукційно загартованих сталевих пруткових дротів. Загальні методи випробування твердості включають тести Роквелла, Віккерса та Брінелля. Ці випробування оцінюють профіль твердості по поперечному перерізу дроту, забезпечуючи досягнення бажаних значень твердості.

B. Аналіз мікроструктури

Аналіз мікроструктури передбачає дослідження металургійної структури сталевого стрижневого дроту за допомогою таких методів, як оптична мікроскопія або скануюча електронна мікроскопія (SEM). Цей аналіз підтверджує наявність бажаних мікроструктурних фаз, таких як загартований мартенсит, і визначає будь-які потенційні дефекти або неоднорідності.

C. Механічні випробування

Механічні випробування, включаючи випробування на розтяг, втому та удар, проводяться для оцінки загальних механічних властивостей індукційно загартованих і відпущених сталевих стрижневих дротів. Ці випробування гарантують, що дроти відповідають заданим вимогам до міцності, пластичності та міцності для їхнього застосування.

Застосування індукційно загартованих і загартованих сталевих стрижневих дротів

A. Автомобільна промисловість

A. Автомобільна промисловість

Індукційно загартовані та загартовані сталеві стрижні дроти широко використовуються в автомобільній промисловості для різних компонентів, таких як пружини підвіски, пружини клапанів і компоненти трансмісії. Ці дроти мають високу міцність, зносостійкість і довговічність, що є важливими для надійної та тривалої роботи.

B. Будівельна промисловість

У будівельній промисловості індукційно загартовані та відпущені сталеві прути використовуються для армування бетонних конструкцій, попередньо напруженого бетону та дротяних канатів для кранів і ліфтів. Висока міцність і довговічність цих проводів забезпечують безпеку і довговічність будівельних проектів.

C. Обробна промисловість

Переробна промисловість використовує індукційно загартований і відпущений сталевий стрижневий дріт у різних сферах застосування, таких як компоненти верстатів, конвеєрні стрічки та промислові кріплення. Ці дроти забезпечують необхідну міцність, зносостійкість і стабільність розмірів, необхідні у складних виробничих умовах.

Висновок

Висновок

Підсумок

Індукційне загартування та відпустка є важливими процесами термічної обробки дроту зі сталевих прутків, що забезпечує унікальне поєднання твердості поверхні, зносостійкості та в’язкості серцевини. Ретельно контролюючи параметри індукційного загартування та відпустки, виробники можуть адаптувати механічні властивості дроту зі сталевих прутків відповідно до конкретних вимог різних галузей промисловості, включаючи автомобільну, будівельну та промислову.

B. Майбутні тенденції та досягнення

Оскільки технологія продовжує розвиватися, очікується, що процеси індукційного загартування та відпустки стануть більш ефективними, точними та екологічно чистими. Удосконалення в технології електроживлення, дизайні котушок і автоматизації процесів ще більше підвищать якість і постійність індукційно загартованих і загартованих сталевих дротів. Крім того, триваючі дослідження в металургії та матеріалознавстві можуть призвести до розробки нових сталевих сплавів та інноваційних методів термічної обробки, розширюючи застосування та робочі можливості цих дротів.

Питання і відповіді

Питання і відповіді

1. Яка різниця між індукційним гартуванням і звичайним процесом гартування? Індукційне загартування є більш локалізованим і ефективним процесом порівняно зі звичайними методами загартування, такими як загартування в печі або загартування полум’ям. Це дозволяє вибірково зміцнювати певні ділянки, зберігаючи пластичне ядро, а також забезпечує швидший час обробки та кращу енергоефективність.

2. Чи можна застосовувати індукційне гартування до інших матеріалів, крім сталі? Хоча індукційне загартування в основному використовується для сталевих компонентів, воно також може бути застосоване до інших феромагнітних матеріалів, таких як чавун і деякі сплави на основі нікелю. Однак параметри процесу та вимоги можуть відрізнятися залежно від складу та властивостей матеріалу.

3. Наскільки глибоко загартований корпус можна отримати за допомогою індукційного загартування? Глибина загартованого корпусу при індукційному гартуванні залежить від кількох факторів, включаючи частоту змінного струму, споживану потужність і час нагрівання. Як правило, глибина загартованої оболонки коливається від 0.5 мм до 6 мм, але більшої глибини можна досягти за допомогою спеціальних методів або кількох циклів нагрівання.

4. Чи завжди після індукційного гартування необхідний відпуск? Так, відпустка є важливою після індукційного гартування, щоб зменшити крихкість загартованої сталі та підвищити її міцність і пластичність. Без відпустки загартована сталь була б надто крихкою та схильною до розтріскування або відколів під навантаженням або ударом.

5. Чи можна проводити індукційне гартування та відпустку як єдиний комплексний процес? Так, сучасний системи індукційного гарту часто інтегрують процес відпустки з процесом загартування, що забезпечує безперервний і ефективний цикл термічної обробки. Ця інтеграція допомагає оптимізувати час виробництва та забезпечити стабільну якість протягом усього процесу.