Бочка індукційного нагріву для пластикового екструдера та машини для лиття під тиском

Опис

Цоколь з індукційним нагріванням забезпечує більшу економію енергії, надійність та швидшу реакцію.

Вражаюча економія енергії, чудова надійність і набагато швидша реакція, ніж звичайні стрічки обігрівача, є одними з переваг, які пропонує нещодавно розроблена система індукційного нагріву. У системі опалення використовується електромагнітна індукція – старий і добре відомий принцип, який використовується для нагрівання великих промислових печей, спеціальних машин для лиття розплавленого металу під тиском, термореактивних форм і деяких японських гарячеканальних насадок. Однак це відносно нова концепція для нагрівання бочок екструзійних та ливарних машин для пластмас.

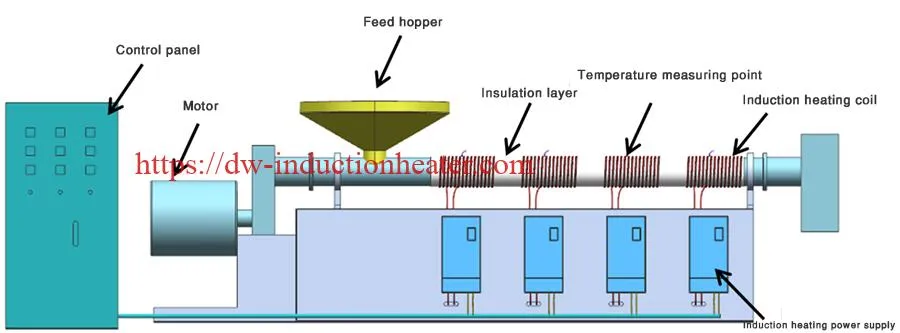

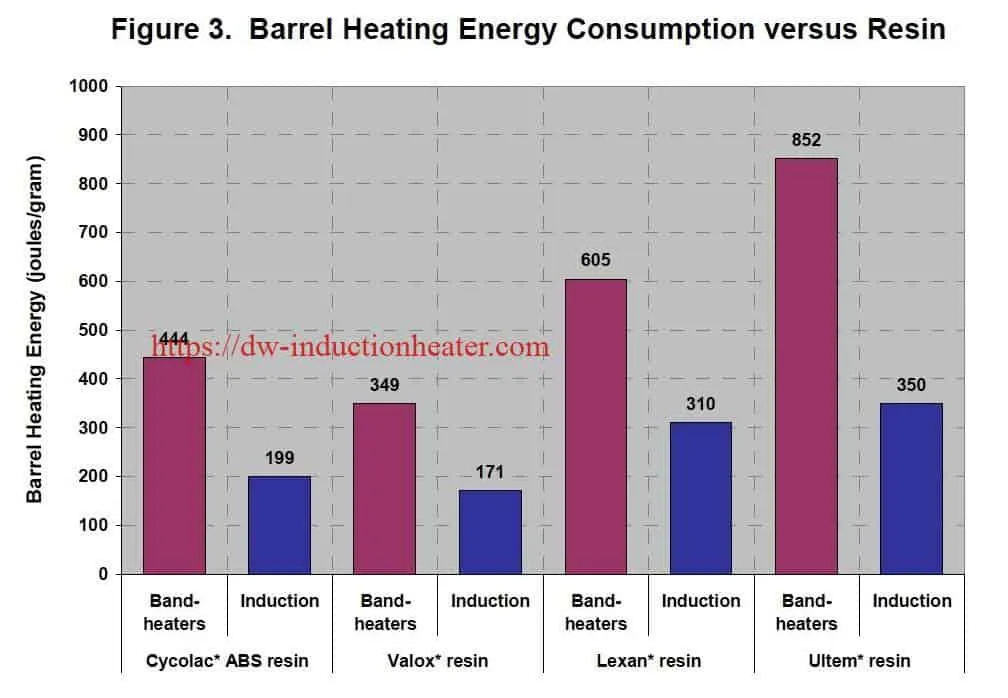

Команда електромагнітна індукційна система опалення, представлений Індукційне обладнання HLQ Co з Китаю перетворює саму сталеву бочку в нагрівач опору, генеруючи електричні вихрові струми в металі біля зовнішньої поверхні трубки ствола. Ці вихрові струми індукуються електричним струмом, що проходить через кабель, обмотаний безперервною котушкою навколо ствола, але не торкаючись його. Хоча початкова вартість більше, ніж стрічки нагрівача, індукційний нагрів, як повідомляється, окупається кількома способами, а також швидшими темпами, залежно від розміру машини. Лабораторні вимірювання показують, що ефективність нагрівання (відносно спожитої енергії) типових стрічкових нагрівачів слюди в діапазоні обробки 200-300 градусів C (звичайний для лиття під тиском), ймовірно, становитиме лише 40-60%, тоді як керамічний стрічковий нагрівач може бути на 10-15% вище. Решта енергії витрачається випромінюванням і конвекцією в навколишнє середовище. Більше того, нова слюдяна смуга втрачає приблизно 10% своєї початкової ефективності після перших 6 годин використання, оскільки темніє, збільшуючи випромінювальну здатність її поверхні та, як наслідок, втрати радіації. При більш високих температурах бочки для інженерних смол ефективність падає ще більше.

Команда електромагнітна індукційна система опалення, представлений Індукційне обладнання HLQ Co з Китаю перетворює саму сталеву бочку в нагрівач опору, генеруючи електричні вихрові струми в металі біля зовнішньої поверхні трубки ствола. Ці вихрові струми індукуються електричним струмом, що проходить через кабель, обмотаний безперервною котушкою навколо ствола, але не торкаючись його. Хоча початкова вартість більше, ніж стрічки нагрівача, індукційний нагрів, як повідомляється, окупається кількома способами, а також швидшими темпами, залежно від розміру машини. Лабораторні вимірювання показують, що ефективність нагрівання (відносно спожитої енергії) типових стрічкових нагрівачів слюди в діапазоні обробки 200-300 градусів C (звичайний для лиття під тиском), ймовірно, становитиме лише 40-60%, тоді як керамічний стрічковий нагрівач може бути на 10-15% вище. Решта енергії витрачається випромінюванням і конвекцією в навколишнє середовище. Більше того, нова слюдяна смуга втрачає приблизно 10% своєї початкової ефективності після перших 6 годин використання, оскільки темніє, збільшуючи випромінювальну здатність її поверхні та, як наслідок, втрати радіації. При більш високих температурах бочки для інженерних смол ефективність падає ще більше.

На відміну від цього, HLQ вимірює ефективність індукційного нагріву приблизно на 95%. Втрати на випромінювання мінімізуються за рахунок ізоляційних рукавів, які під час роботи підвищуються до температури близько 60-70 градусів. Індукційні котушки з низьким опором залишаються досить холодними, щоб доторкнутися.

Де можна індукційний нагрів бочки?

В основному застосовується для ін'єкцій, екструзії; Видувні плівки, волочіння дроту, машини для гранулювання та переробки тощо. Застосування продукту включає плівку, лист, профіль, сировину тощо. Його можна використовувати для нагрівання ствола, фланця, головки матриці, гвинта та інших частин машин. Він відмінно підходить для енергозбереження та охолодження робочого середовища.

Індукційний нагрів - це процес нагрівання електропровідного об'єкта (зазвичай металу) за допомогою електромагнітної індукції, при якому в металі виникають вихрові струми, а опір призводить до джоулевого нагрівання металу. Сама індукційна котушка не нагрівається. Об'єктом, що генерує тепло, є сам нагрітий об'єкт.

Чому і як індукційний нагрів бочки може економити енергію?

В даний час більшість пластикових машин використовують звичайний метод опору, коли дріт опору нагрівається, а потім передає тепло до ствола через кришку нагрівача. Таким чином, лише тепло близько до поверхні стовбура може передаватися до стовбура та тепло поблизу зовнішньої кришки нагрівача втрачається в повітря, що спричиняє підвищення температури навколишнього середовища.

Індукційний нагрівач це технологія, в якій високочастотні магнітні поля, які викликають його нагрівання, а також електромагнітне поле (ЕРС), які стикаються один з одним. Коли стовбур нагріто і тепло є мінімальним, існує дуже висока тепловіддача та мінімальні втрати тепла для середовище, де економія енергії може досягати 30-80%. Через те, що індукційна котушка не виробляє високого тепла, а також немає дроту опору, який окислюється і викликає перегорання нагрівача, індукційний нагрівач має більш тривалий термін служби термін служби, а також менше обслуговування.

Які переваги бочки з індукційним нагріванням?

Які переваги бочки з індукційним нагріванням?

- Енергоефективність 30%-85%

В даний час обладнання для обробки пластику в основному використовує опорні нагрівальні елементи, які можуть виробляти велику кількість тепла, що випромінюється в навколишнє середовище. Індукційний нагрів є ідеальною альтернативою для вирішення цієї проблеми. Температура поверхні котушки індукційного нагріву коливається від 50ºC до 90ºC, втрати тепла значно зведені до мінімуму, що забезпечує економію енергії 30%-85%. Тому ефект енергозбереження більш очевидний, коли індукційна система опалення використовується в високопотужному нагрівальному обладнанні. - Безпека

Використання системи індукційного нагріву забезпечує безпечну поверхню машини для дотику, а це означає, що вона може уникнути опіків, які часто виникають у пластикових машинах, які використовують опорні нагрівальні елементи, забезпечуючи безпечне робоче місце для операторів. - Швидкий нагрів, висока ефективність обігріву

У порівнянні з опорним нагріванням, ефективність перетворення енергії якого становить приблизно 60%, індукційний нагрів ефективний на 98% для перетворення електроенергії в тепло. - Нижча температура робочого місця, вищий комфорт експлуатації

Після використання системи індукційного нагріву температура всього виробничого цеху знижується більш ніж на 5 градусів. - Тривалий термін служби

На відміну від опорних нагрівальних елементів, яким доводиться довго працювати при високій температурі, індукційний нагрів працює при температурі, близькій до навколишнього середовища, таким чином ефективно продовжуючи термін служби. - Точний контроль температури, висока кваліфікація продукту

Індукційний нагрів забезпечує низьку теплову інерцію або її відсутність, тому не призведе до перевищення температури. І температура може залишатися на заданому значенні різниці в 0.5 градуса.

У чому перевага бочки індукційного нагрівання для екструзії пластику в порівнянні з традиційними нагрівачами?

У чому перевага бочки індукційного нагрівання для екструзії пластику в порівнянні з традиційними нагрівачами?

| Індукційний нагрівач | Традиційні обігрівачі | |

| Спосіб опалення | Індукційне нагрівання — це процес нагрівання електромагнітної індукції електропровідного об’єкта (зазвичай металу), при якому всередині металу утворюються вихрові струми, а опір призводить до джоулевого нагрівання металу. Сама індукційна котушка не нагрівається. Об'єктом, що генерує тепло, є сам нагрітий об'єкт | Проводи опору нагріваються безпосередньо, а тепло передається контактом. |

| час розігріву | Швидший нагрів, вища ефективність | повільніше нагрівання, менший ККД |

| Коефіцієнт енергозбереження |

Заощаджуйте 30-80% енергії, зменшуйте робочу температуру |

Не можна економити енергію |

| установка | Простота в установці | Простота в установці |

| операція | Простота в експлуатації | Простота в експлуатації |

| технічне обслуговування |

Блок керування легко замінити, не вимикаючи машину |

Легко замінити, але машину доведеться вимкнути |

| Контроль температури | Невелика теплова інерція і точний контроль температури, оскільки обігрівач не нагрівається сам. | Велика теплова інерція, низька точність контролю температури |

| Якість продукції | Вища якість продукції завдяки точному контролю температури | Нижча якість продукції |

| Безпека |

Зовнішня оболонка безпечна на дотик, нижча температура поверхні, відсутність витоку електрики. |

Температура на зовнішній оболонці набагато вище, легко обпектися. Витік електрики при неправильній експлуатації. |

| Термін служби обігрівача | 2-4years | 1-2 років |

| Термін служби ствола і гвинта |

Довший термін служби ствола, шнека тощо через меншу частоту заміни нагрівачів. |

Менший термін використання ствола, шнека тощо. |

| Навколишнє середовище | Нижча температура навколишнього середовища; Відсутність шуму |

Набагато вища температура навколишнього середовища і багато шуму |

Розрахунок потужності індукційного нагріву

У разі знання потужності опалення існуючої системи опалення, вибір відповідної потужності відповідно до швидкості навантаження

- Норма навантаження ≤ 60%, застосовувана потужність становить 80% вихідної потужності;

- Швидкість навантаження від 60%-80%, виберіть вихідну потужність;

- Норма навантаження > 80%, застосовувана потужність становить 120% вихідної потужності;

Коли опалювальна потужність існуючої системи опалення невідома

- Для машин для лиття під тиском, машини для видувної плівки та екструзійної машини потужність повинна бути розрахована як 3 Вт на см2 відповідно до фактичної площі поверхні циліндра (бочки);

- Для машини для гранулювання сухого різання потужність повинна бути розрахована як 4 Вт на см2 відповідно до фактичної площі поверхні циліндра (бочки);

- Для машини для гранулювання мокрого різання потужність повинна бути розрахована як 8 Вт на см2 відповідно до фактичної площі поверхні циліндра (ствола);

Наприклад: діаметр циліндра 160 мм, довжина 1000 мм (тобто 160 мм = 16 см, 1000 мм = 100 см)

Розрахунок площі циліндра: 16*3.14*100=5024 см²

Розраховано як 3 Вт на см2: 5024*3=15072Вт, тобто 15кВт

Схожі товари

-

Електромагнітний індукційний нагрівач 10 кВт для нагрівання пластикової машини для лиття під тиском

-

Електромагнітний індукційний нагрівач 15 кВт Магнітний нагрівач

-

Барабанна сушарка для руди з індукційним нагріванням

-

Сушарка для вугільного шламу з індукційним нагріванням, сушарка для річкового піску, гіпсу, шлаку, зерна, індукційна сушарка для тирси