Індукційна пайка алюмінію за допомогою комп’ютера

Індукційна пайка алюмінію стає все більш поширеним у промисловості. Типовим прикладом є пайка різних труб до корпусу автомобільного теплообмінника. котушка індукційного нагріву широко застосовується для цього типу процесів, що не охоплює, який можна назвати стилем «підкова-шпилька». Для цих котушок магнітне поле та розподілений вихровий струм за своєю суттю мають тривимірний характер. У цих додатках існують проблеми із якістю спільності та послідовністю результатів від частини до частини. Для вирішення однієї такої проблеми для великого автомобільного виробника для вивчення та оптимізації процесу була використана програма комп’ютерного моделювання Flux3D. Оптимізація включала зміну індукційної котушки та конфігурації контролера магнітного потоку. Нові індукційні котушки, які були експериментально перевірені в лабораторії, виготовляють деталі з більш якісними з'єднаннями на кількох виробничих майданчиках.

Кожному автомобілю потрібно кілька різних теплообмінників (сердечники нагрівачів, випарники, конденсатори, радіатори тощо) для охолодження силових агрегатів, кондиціонування повітря, охолодження масла тощо. Переважна більшість теплообмінників легкових автомобілів сьогодні виготовлені з алюмінію або алюмінієвих сплавів. Навіть якщо один і той же двигун використовується для кількох автомобільних моделей, з'єднання можуть змінюватися через різні макети під капотом. З цієї причини, як правило, виробники деталей виготовляють кілька основних корпусів теплообмінника, а потім підключають різні з'єднувачі під час вторинної роботи.

Корпуси теплообмінника, як правило, складаються з алюмінієвих ребер, трубок і жаток, паяних між собою в печі. Після пайки теплообмінники налаштовуються для даної моделі автомобіля, прикріплюючи або нейлонові баки, або найчастіше різні алюмінієві труби із з'єднувальними блоками. Ці труби кріпляться або зварюванням МІГ, полум'ям або індукційною пайкою. У випадку пайки необхідний дуже точний контроль температури через невелику різницю температур плавлення та пайки алюмінію (20-50 С залежно від сплаву, присадочного металу та атмосфери), високої теплопровідності алюмінію та короткої відстані до інших суглоби, паяні в попередній операції.

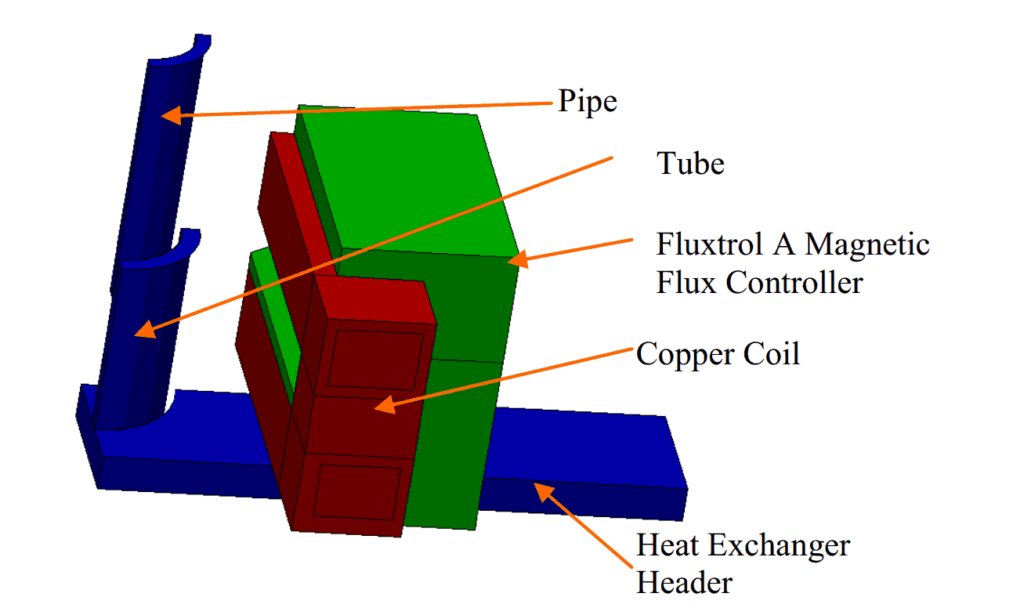

Індукційний нагрів є поширеним методом пайки різних труб до коллекторів теплообмінника. Малюнок 1 - це зображення Індукційна пайка установка для припою труби до труби на колекторі теплообмінника. Через вимоги до точного нагрівання, поверхня індукційної котушки повинна знаходитися в безпосередній близькості від місця пайки. Тому просту циліндричну котушку використовувати не можна, оскільки деталь неможливо зняти після пайки з'єднання.

Існує два основних стилі індукційних котушок, які використовуються для пайки цих з’єднань: індуктори типу «грейфер» та «підкова-шпилька». Індуктори «Clamshell» подібні до циліндричних індукторів, але вони відкриваються, щоб забезпечити видалення деталей. Індуктори типу «підково-шпилька» мають форму підкови для завантаження деталі і, по суті, являють собою дві котушки шпильки на протилежних сторонах з'єднання.

Перевага використання індуктора «Розкладачка» полягає в тому, що нагрів є більш рівномірним по колу і порівняно легким для прогнозування. Недоліком індуктора «Clamshell» є те, що необхідна механічна система є більш складною, а контакти високого струму відносно ненадійні.

Індуктори «підково-шпильки» створюють більш складні тривимірні схеми нагрівання, ніж «черепашки». Перевага індуктора типу «підкова-шпилька» полягає в тому, що спрощена обробка деталей.

Комп’ютерне моделювання оптимізує пайку

Великий виробник теплообмінника мав проблеми з якістю припаювання з'єднання, показаного на рис. 1, за допомогою індуктора типу "підкова-шпилька". Паяне з'єднання було добре для більшості деталей, але нагрівання було б абсолютно різним для деяких деталей, що призвело б до недостатньої глибини з'єднання, холодних з'єднань і заповнювального металу, що стікав по стінці труби через місцевий перегрів. Навіть під час перевірки кожного теплообмінника на герметичність, деякі деталі все ще витікали з цього з'єднання в експлуатації. Для аналізу та вирішення проблеми було залучено Центр індукційних технологій.

Блок живлення, що використовується для роботи, має змінну частоту від 10 до 25 кГц і номінальну потужність 60 кВт. У процесі пайки оператор встановлює металеве кільце для наповнення на кінці труби і вставляє трубу всередину трубки. Теплообмінник розміщується на спеціальній установці і переміщується всередину підковового індуктора.

Вся зона пайки попередньо флюсується. Частота, яка використовується для нагрівання деталі, зазвичай становить 12-15 кГц, а час нагрівання становить близько 20 секунд. Рівень потужності програмується з лінійним зменшенням в кінці циклу опалення. Оптичний пірометр вимикає живлення, коли температура на тильній стороні з'єднання досягає заданого значення.

Є багато факторів, які можуть спричинити невідповідність, з якою переживав виробник, наприклад, зміна елементів швів (розміри та положення) та нестабільний та змінний (у часі) електричний та тепловий контакт між трубкою, трубою, заливним кільцем тощо. Деякі явища за своєю суттю нестабільні, і незначні коливання цих факторів можуть спричинити різну динаміку процесу. Наприклад, відкрите заповнювальне металеве кільце може частково розкручуватися під дією електромагнітних сил, а вільний кінець кільця може всмоктуватися назад капілярними силами або залишатися нерозплавленим. Коефіцієнти шуму важко зменшити або усунути, і вирішення проблеми вимагало збільшення стійкості всього процесу. Комп’ютерне моделювання є ефективним інструментом для аналізу та оптимізації процесу.

Під час оцінки процесу пайки спостерігалися сильні електродинамічні сили. У момент включення живлення підковова котушка явно відчуває розширення внаслідок раптового застосування електродинамічної сили. Таким чином, індуктор був зроблений механічно міцнішим, включаючи додаткову склопластикову пластину (G10), що з'єднує коріння двох котушок шпильки. Ще однією демонстрацією присутніх електродинамічних сил було переміщення розплавленого присадного металу з ділянок, близьких до мідних витків, де магнітне поле сильніше. У звичайному процесі присадочний метал рівномірно розподіляється навколо з’єднання завдяки капілярним силам і силі тяжіння, на відміну від ненормального процесу, коли присадочний метал може витікати із з’єднання або рухатися вгору вздовж поверхні труби.

Тому що індукційна пайка алюмінію є дуже складним процесом, неможливо очікувати точного моделювання цілого ланцюга взаємозв'язаних явищ (електромагнітних, теплових, механічних, гідродинамічних та металургійних). Найважливішим та керованим процесом є генерація електромагнітних джерел тепла, які аналізували за допомогою програми Flux 3D. Через складний характер індукційного процесу пайки, для проектування та оптимізації процесу була використана комбінація комп’ютерного моделювання та експериментів.