З’єднання металу пайкою та зварюванням

Існує кілька способів з’єднання металів, включаючи зварювання, пайку та пайку. У чому різниця між зварюванням і пайкою? У чому різниця між пайкою і пайкою? Давайте вивчимо відмінності плюс порівняльні переваги, а також загальні програми. Ця дискусія поглибить ваше розуміння металевого з'єднання та допоможе визначити оптимальний підхід для вашої програми.

ЯК ПРАЦЮЄ БРАЗИНГ

A паяний суглоб виготовляється зовсім іншим чином, ніж зварне з'єднання. Перша велика різниця полягає в температурі - пайка не плавить неблагородні метали. Це означає, що температури паяння незмінно нижчі за температури плавлення основних металів. Температури паяння також значно нижчі, ніж температури зварювання для тих самих основних металів, використовуючи менше енергії.

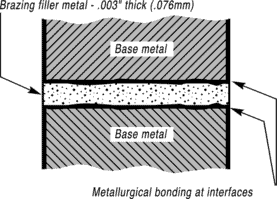

Якщо пайка не плавить основні метали, як вона до них приєднується? Він працює шляхом створення металургійного зв’язку між присадочним металом і поверхнями двох металів, що з’єднуються. Принцип, за допомогою якого присадний метал витягується через з'єднання, щоб створити цей зв'язок, - це капілярна дія. В процесі пайки ви широко застосовуєте тепло до основних металів. Потім присадний метал приходить в контакт з нагрітими частинами. Він миттєво плавиться під дією тепла в основних металах і втягується капілярною дією повністю через суглоб. Так робиться паяний стик.

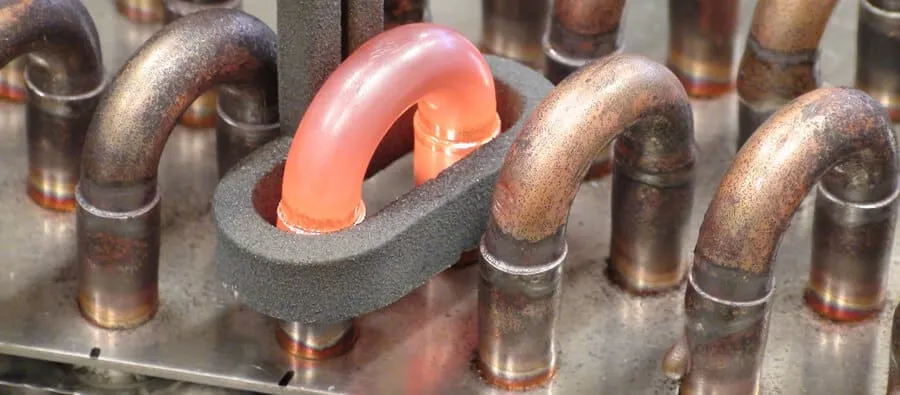

Програми пайки включають електроніку / електротехніку, аерокосмічну, автомобільну, HVAC / R, будівництво тощо. Приклади - від систем кондиціонування повітря для автомобілів до високочутливих лопаток реактивних турбін до супутникових компонентів та вишуканих ювелірних виробів. Паяння забезпечує значну перевагу в областях застосування, які вимагають з'єднання різнорідних неблагородних металів, включаючи мідь і сталь, а також неметали, такі як карбід вольфраму, глинозем, графіт і алмаз.

Порівняльні переваги. По-перше, паяний суглоб - це міцний суглоб. Правильно виготовлений паяний з’єднання (як зварне з’єднання) в багатьох випадках буде настільки міцним або міцнішим, ніж метали, що з’єднуються. По-друге, стик виготовляється при відносно низьких температурах, коливаючись приблизно від 1150 ° F до 1600 ° F (620 ° C до 870 ° C).

Найголовніше, що неблагородні метали ніколи не плавляться. Оскільки неблагородні метали не плавляться, вони зазвичай можуть зберігати більшу частину своїх фізичних властивостей. Ця цілісність неблагородного металу характерна для всіх паяних з'єднань, включаючи як тонко-, так і товсторозрізні з'єднання. Крім того, нижча температура нагрівання мінімізує небезпеку спотворення або деформації металу. Враховуйте також, що нижчі температури вимагають менше тепла - значний фактор економії витрат.

Ще однією важливою перевагою пайки є простота з’єднання різнорідних металів за допомогою флюсу або порошкових / покритих сплавів. Якщо вам не потрібно плавити неблагородні метали, щоб з’єднати їх, неважливо, чи мають вони сильно різні точки плавлення. Паяти сталь до міді можна так само легко, як сталь до сталі. Зварювання - це зовсім інша історія, тому що для розплавлення ви повинні розплавити неблагородні метали. Це означає, що якщо ви намагаєтесь приварити мідь (температура плавлення 1981 ° F / 1083 ° C) до сталі (температура плавлення 2500 ° F / 1370 ° C), ви повинні використовувати досить складні та дорогі зварювальні методи. Повна простота з’єднання різнорідних металів за допомогою звичайних процедур пайки означає, що ви можете вибрати будь-які метали, які найкраще підходять для функції збірки, знаючи, що вам не складе труднощів з’єднати їх незалежно від того, наскільки сильно вони варіюються при температурах плавлення.

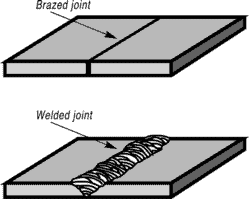

Також, a паяний суглоб має гладкий, сприятливий зовнішній вигляд. Існує нічне та денне порівняння між крихітним, акуратним філером паяного з’єднання та товстим, неправильним намистом зварного з’єднання. Ця характеристика особливо важлива для з’єднань на споживчих товарах, де зовнішній вигляд є критичним. Паяне з'єднання майже завжди можна використовувати "як є" без будь-яких обробних операцій - ще одна економія витрат.

Паяння пропонує ще одну значну перевагу перед зварюванням, оскільки оператори зазвичай можуть набути навичок пайки швидше, ніж зварювальні. Причина криється у властивій різниці між двома процесами. Лінійне зварне з'єднання повинно простежуватися з точною синхронізацією подачі тепла та осадження присадного металу. Паяний суглоб, навпаки, має тенденцію "самозробитись" за допомогою капілярної дії. Насправді значна частина навичок, що беруть участь у пайці, корениться в проектуванні та розробці з'єднання. Порівняльна швидкість навчання висококваліфікованих операторів є важливим фактором витрат.

Нарешті, пайка металу відносно легко автоматизувати. Характеристики процесу пайки - широке нагрівання та простота розташування присадочного металу - допомагають усунути потенціал проблем. Існує багато способів автоматичного нагрівання з’єднання, безліч форм пайки заповнювального металу та безліч способів їх нанесення, так що операція пайки може бути легко автоматизована майже для будь-якого рівня виробництва.

ЯК ПРАЦЮЄ ЗВАРЮВАННЯ

Зварювання з’єднує метали плавленням і сплавленням їх, як правило, з додаванням зварювального металу. Вироблені з’єднання міцні - зазвичай такі міцні, як з’єднані метали, або навіть міцніші. Щоб сплавити метали, ви прикладаєте концентрований нагрів безпосередньо до області суглоба. Це тепло повинно мати високу температуру, щоб розплавити неблагородні метали (метали, що з’єднуються) та присадкові метали. Тому температури зварювання починаються з точки плавлення основних металів.

Зварювання, як правило, підходить для з’єднання великих вузлів, де обидві металеві секції відносно товсті (0.5 ”/ 12.7 мм) і з’єднані в одній точці. Оскільки намистина зварного з'єднання є нерегулярною, вона, як правило, не використовується у виробах, що вимагають косметичних з'єднань. Заявки включають транспорт, будівництво, виробництво та ремонтні майстерні. Прикладами є роботизовані вузли плюс виготовлення посудин під тиском, мостів, будівельних конструкцій, літаків, залізничних вагонів і колій, трубопроводів тощо.

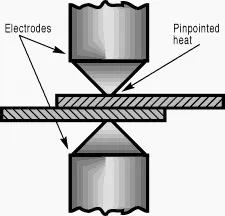

Порівняльні переваги. Оскільки зварювальне тепло є інтенсивним, воно, як правило, локалізовується і точно визначається; непрактично застосовувати його рівномірно на широкій ділянці. Цей чітко визначений аспект має свої переваги. Наприклад, якщо ви хочете з’єднати дві невеликі металеві смуги в одній точці, підхід до зварювання електричним опором є практичним. Це швидкий, економічний спосіб зробити міцні, постійні з’єднання сотнями і тисячами.

Однак якщо суглоб є лінійним, а не чітко визначеним, виникають проблеми. Локалізоване тепло зварювання може стати недоліком. Наприклад, якщо ви хочете стиково зварити два шматки металу, спочатку скосіть краю металевих деталей, щоб звільнити місце для зварювального металу. Потім ви зварюєте, спочатку нагріваючи один кінець ділянки з'єднання до температури плавлення, потім повільно переміщаючи тепло по лінії з'єднання, осідаючи присадковий метал синхронізовано з теплом. Це типова, звичайна зварювальна операція. Правильно виготовлений цей зварний з’єднання є принаймні таким же міцним, як і з’єднані метали.

Однак у цього підходу до зварювання лінійних швів є недоліки. Шви виготовляються при високих температурах - досить високих, щоб розплавити як неблагородні метали, так і присадкові метали. Ці високі температури можуть спричинити проблеми, включаючи можливі спотворення та викривлення основних металів або напруги навколо зони зварного шва. Ці небезпеки мінімальні, коли метали, що з'єднуються, товсті, але вони можуть стати проблемою, коли основні метали мають тонкі ділянки. Крім того, високі температури є дорогими, оскільки тепло - це енергія, а енергія коштує грошей. Чим більше тепла вам потрібно для виготовлення стику, тим більше буде коштувати виробництво стику.

Тепер розглянемо автоматизований процес зварювання. Що відбувається, коли ви приєднуєтесь не до однієї асамблеї, а до сотень або тисяч асамблей? Зварювання за своїм характером представляє проблеми в автоматизації. Зварювальне зварне з'єднання, виготовлене в одній точці, відносно легко автоматизувати. Однак, як тільки точка стає лінією - лінійним з'єднанням - знову лінію слід простежити. Можна автоматизувати цю операцію відстеження, пересуваючи з'єднувальну лінію, наприклад, повз теплову станцію та подаючи заливний провід автоматично з великих котушок. Однак це складна і вибаглива установка, виправдана лише тоді, коли у вас є великі виробничі серії однакових деталей.

Майте на увазі, що зварювальні методи постійно вдосконалюються. Ви можете зварювати на виробничій основі за допомогою електронного пучка, розряду конденсатора, тертя та іншими методами. Ці складні процеси зазвичай вимагають спеціалізованого та дорогого обладнання, а також складних, трудомістких установок. Подумайте, чи практичні вони для коротших виробничих циклів, змін у конфігурації збірки або типових щоденних вимог до з'єднання металу.

Вибір правильного процесу з’єднання металу

Якщо вам потрібні як постійні, так і міцні шви, ви, швидше за все, звужите металевий шар, приєднуючись до зварювання та зварювання пайка. Для зварювання та пайки використовують тепло і присадкові метали.  Вони обидва можуть виконуватися на виробничій основі. Однак подібність на цьому закінчується. Вони працюють по-різному, тому пам’ятайте ці міркування щодо пайки та зварювання:

Вони обидва можуть виконуватися на виробничій основі. Однак подібність на цьому закінчується. Вони працюють по-різному, тому пам’ятайте ці міркування щодо пайки та зварювання:

Розмір збірки

Товщина секцій з основного металу

Вимоги до точок або ліній

Метали, що з'єднуються

Потрібна остаточна кількість складання

Інші варіанти? Механічно закріплені з'єднання (різьбові, колючі або клепані), як правило, не порівнюються з паяними з'єднаннями за міцністю, стійкістю до ударів і вібрацій або герметичністю. Адгезивне склеювання та пайка забезпечують постійне зчеплення, але загалом вони не можуть забезпечити міцність паяного з'єднання, рівну або більшу, ніж у самих неблагородних металів. Як правило, вони не можуть виробляти з'єднання, які забезпечують стійкість до температури вище 200 ° F (93 ° C). Коли вам потрібні постійні міцні шви металу до металу, пайка є сильним суперником.