Економія енергії на індукційна сушка зерна з індукційним методом нагрівання

Щорічно Казахстан виробляє близько 17-19 мільйонів тонн зерна в чистій вазі, експортує близько 5 мільйонів тонн зерна, а середній обсяг внутрішнього споживання сягає 9-11 мільйонів тонн. Подальший розвиток зернової галузі та сприяння експорту зерна вимагає розвитку інфраструктури зберігання, транспортування та сушіння зерна, включаючи будівництво нових та реконструкцію старих зерносховищ, будівництво портових терміналів та придбання суховантажних суден та зерновозів (Баум, 1983). Існує потреба модернізувати галузь, і це завдання вимагає інтенсивних зусиль держави та національних виробників зерна.

Учасники казахстанського зернового форуму Астани V KAZGRAIN-2012 обговорили поточний стан ринку зерна, тенденції та цінові очікування, а також складні питання логістики та інфраструктури. Було зазначено, що 10 років тому Казахстан не міг розглядатися як експортер зерна, тоді як в даний час питання експорту визнаються пріоритетними. А виробництво та сушка зерна займає одне з провідних місць як в агропромисловому комплексі, так і в економіці в цілому.

Аналіз досвіду багатьох виробничих підприємств з переробки зерна після збору врожаю доводить, що головним завданням у забезпеченні безпеки та якості знову зібраного насіння є їх сушка. Важливість сушіння зерна зростає у вологій зоні: затримка сушіння або проведення цієї операції з порушенням технологічних режимів неминуче спричиняє втрати врожаю. Згідно з дослідженнями при 25-28% вологості купи за три дні схожість зменшується на 20%. А втрати сухої речовини складають 0.7-1% на добу, коли вологість відвалу зерна становить 37% (Ginzburg, 1973).

Важливими факторами ефективного використання сушарок в сільському господарстві є підвищення якості зерна, збільшення пропускної здатності агрегатів, а також зниження енергетичних витрат. Базою для підвищення ефективності існуючих сушарок у сільському господарстві є забезпечення достатнього та стабільного видалення вологи з одного кубічного метра в камерах зерносушарок. Однією з причин, що запобігає цьому, є те, що охолоджуючі блоки, вбудовані в сушильну шахту, не створюють оптимальних умов для повного охолодження зерна і тим самим зменшують ефективний об'єм сушильної шахти та видалення вологи з кубічного метра камери.

З 2010 року виробництво пшениці демонструє стабільну тенденцію зростання: площа посівів збільшилась на 17%, урожайність зросла на 25%, а загальний урожай - на 52%. На 1 січня 2012 року в Казахстані було 258 силосів ємністю 14 771.3 тис. Тонн та елеваторів ємністю 14 127.8 тис. Тонн. Збільшення врожайності та валового збору вимагає вдосконалення технології сушіння, щоб уникнути втрат урожаю та зберегти якість зерна.

Найбільш перспективним способом сушіння зерна та видалення вологи є метод індукційного нагріву який залишається мало вивченим і рідко використовується на практиці через значні недоліки у технологіях виготовлення перетворювачів частоти. Хоча індукційне опалювальне обладнання виробництво в даний час розвивається, і використання його практики сушіння зерна стає кращим у порівнянні з традиційними методами обігріву (Жидко, 1982).

В даний час індукційний нагрів застосовується для поверхневого зміцнення сталевих виробів через нагрівання для пластичної деформації (ковка, штампування, пресування тощо), плавлення металу, термічної обробки (відпал, відпустка, нормалізація, гартування), зварювання, зварювання, пайки , металів. Непрямий індукційний нагрів застосовується для нагрівання технологічного обладнання (трубопроводів, резервуарів тощо), нагрівання рідин, сушіння шарів та матеріалів (наприклад, деревини). Найважливішим параметром індукційних нагрівальних установок є частота. Для кожного процесу (зміцнення поверхні, нагрівання) існує оптимальний діапазон частот, що забезпечує найкращі технологічні та економічні показники. Для індукційного нагрівання використовуються частоти від 50 Гц до 5 МГц.

Переваги індукційного нагрівання включають наступне:

- Передача електричної енергії безпосередньо в нагрівальний корпус дозволяє здійснювати безпосередній нагрів матеріалів, тим самим швидкість нагрівання становить

- Для передачі електричної енергії безпосередньо в нагрівальний корпус не потрібні контактні пристрої. Це корисно для автоматизованої лінії

- Коли нагрівальний матеріал є діелектриком, наприклад, зерном, тоді потужність рівномірно розподіляється по обсягу нагрівального матеріалу. Отже, цей індукційний метод забезпечує швидке нагрівання

- Індукційне опалення в більшості випадків може підвищити продуктивність праці та поліпшити умови праці. Індукційний пристрій можна розглядати як різновид трансформатора, коли первинна обмотка (індуктор) підключена до джерела змінного струму, а нагрівальний матеріал служить вторинним

Зниження вартості всієї установки вимагає розробки та впровадження простих в конструкції індукційних нагрівачів.

Основна відмінність індукційного нагрівання від традиційних методів сушіння полягає в об'ємному нагріванні. Тепло проникає у виріб (матеріал) не з поверхні; він утворюється відразу в усьому обсязі, цей процес дозволяє ефективно сушити зерно з низьким енергоспоживанням. Рівномірний розподіл вологи відбувається у висушеному матеріалі в процесі індукції нагрівання. Індукція не передбачає передачі тепла від нагрівача до матеріалу. При використанні інших методів сушіння потрібно нагрівання повітря, а потім передача тепла від гарячого повітря матеріалу. На кожному етапі - нагрівання повітря, його транспортування та передача тепла до продуктів - втрат тепла не уникнути.

У наш час підприємства в Казахстані практично не використовують індукційні обігрівачі, оскільки вони дуже дорогі. Старі моделі ламп індукційні нагрівальні машини застарілі, і вони не виготовляються.

Сушіння зерна індукційним нагріванням. Висихання в падаючому шарі

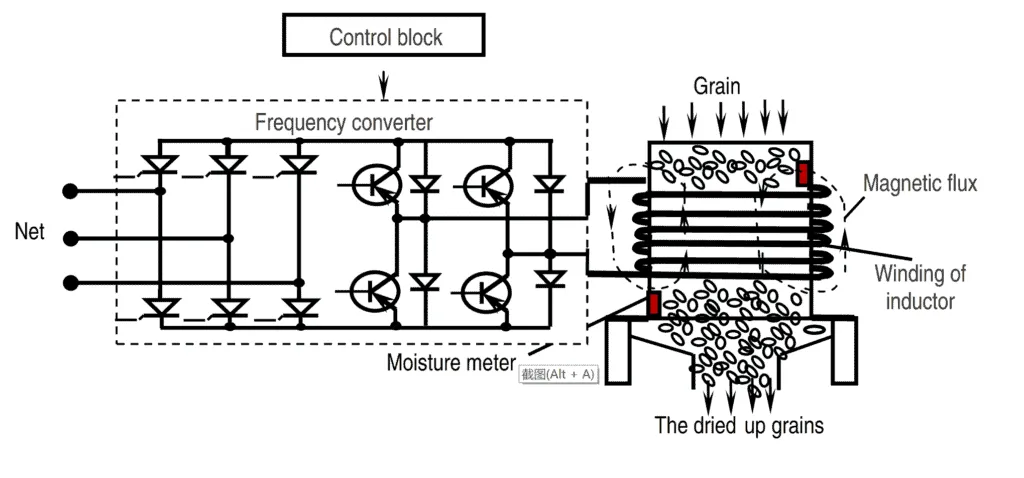

Ми пропонуємо індукційний метод нагрівання сушіння зерна (рис. 1), коли зерновий матеріал проходить через рушій силової сили через сушильну шахту. У верхній частині сушарки зерно завантажується ковшовими транспортерами або іншими транспортними пристроями; потім зерно потрапляє в сушильну башту. У камері сушильної башти індуктор, підключений до перетворювача частоти, створює електромагнітне поле (потік) високої частоти.

Сушка в падаючому шарі. Падаючий шар являє собою сильно розряджений гравітаційно рухомий потік зерна, частково компенсований висхідним потоком газу (аеродинамічне гальмування). Справжня концентрація зерна збільшується в процесі руху. Сушка в підвішеному шарі. Підвішений стан зерна досягається при підйомі потоку газу при збільшенні швидкості подачі енергії. У процесі вся поверхня зерна бере участь у тепло- і вологообміні з газом. Час перебування зерна в пневмотрубці не перевищує декількох секунд; температура сушильного агента становить 350-400 ° C. Однак зменшення вологи становить частку відсотка. Тому апарати із зваженими шарами зерна використовуються не як окрема сушарка, а як елемент багатокамерної комбінованої сушарки.

Висновок

Сьогодні сільськогосподарські фірми та елеватори обладнані переважно шахтними сушарками з прямим потоком. Ці сушарки припускають значну нерівномірність нагрівання та сушіння зерна, що в свою чергу спричиняє значні витрати на термічну сушку. Основною причиною тут є недосконалість подачі осушувача та атмосферного повітря до зневоднюючих шарів зерна.

Важливою умовою якісної роботи зерносушарок є ефективне охолодження висушеного зерна. За планом охолоджувальні пристрої зерносушарок сконструйовані таким чином, що температура зерна на виході не повинна перевищувати температуру атмосферного повітря більш ніж на 10 ° С. Однак на практиці це значення досягає більше 12 ° C, коли температура повітря вище 15 ° C. Також сучасні зерносушарки забезпечують значну нерівномірність охолодження окремих шарів зерна. В обговорюваному контексті застосування індукційного нагрівання сушіння може бути найбільш підходящим способом з точки зору продуктивності, якості та економічності.

посилання

Баум А., 1983. Сушіння зерна [російською мовою], Москва: Колос

Гінзбург, А., 1973. Основи теорії та технології сушіння харчових продуктів [російською мовою], Москва: Харчова промисловість

Жидко В., 1982. Зерносушарка та зерносушарки [російською мовою], Москва: Колос